智能自动化驱动订单生产和和可持续制造—瓦锡兰集团可持续技术中心

“瓦锡兰如今做到了。我们的目标是降低海洋运输和能源消耗的碳排放,并使工厂的生产运营实现可持续的发展。我们的生产基于订单需求,且我们单件生产流程的高效性已经能与大批量生产模式相提并论。更实际地说,我们的每一台设备利用率都很高,高精度合格品一次成功,订单交付时间更短。”

这是瓦锡兰可持续技术中心(STH)——2021年成立于芬兰瓦萨市——供应链总监Juha Päivike绘制的美好蓝图和宏大的目标。伴随全球变暖的加剧,多国制定了脱碳目标—到2050年实现降低75%的海洋运输碳排放;同时,其他工业领域也纷纷响应这一号召,瓦锡兰在自动化上的投资战略得以帮助客户在转型中将收益最大化。

“瓦锡兰技术已装配到世界上1/3的海洋轮船”

我们的解决方案主要用于船舶发电和能源厂的调节电源。通常来说,我们一台引擎的寿命可长达40年——而我们仅有25年来达到减碳目标,因此我们需要立即行动起来,” Päivike继续道: “自去年为客户提供了第一台燃烧乙醇的发动机后,我们目前25%的订单都来自燃烧清洁可再生能源发动机。”

这巨大的业务转型迫使瓦锡兰重新审视其生产模式,使其紧跟研发的脚步并简化生产流程将客户的利益最大化。通过与Fastems长达30多年的合作经验,如今在可持续技术中心的这套系统便是对多年探索与积累的最好诠释:工艺流程的优化,柔性自动化的应用以及高度集成的设备都促成了极高的生产效率和令人满意的产品质量。我们曾问瓦锡兰可持续技术中心生产经理Rami Hakala,现在的这套自动化系统与之前的相比,有哪些显著的改变:

我们使用Fastems柔性制造系统有着悠久的历史,因此我们已经实现了自动化加工以及许多其他工艺流程自动化,如去毛刺、清洗和测量。但我们这些都是独立的单元式的自动化。而现在,我们已经将所有流程集成到一个单一的系统中,只需输入原材料,出线就是成品。它不仅仅适用于几个不同的部件,而是适用于其中60多个部件。”

两套高度集成的系统用于生产60种不同的部件

瓦锡兰可持续技术中心所生产的发动机缸体和部件主要满足三个不同的需求:新订单,发动机缸体保养备件和技术研发。整个机加工厂占地60,000平方米,拥有两条Fastems的柔性产线:一条是AGV运输的发动机缸体生产线,另一条是用于部件成品的定制柔性系统MLS。就如所有Fastems的系统一样,瓦锡兰的这两条柔性线都由智能生产管理软件(MMS)——专门用于多品种小批量的高效生产。

“MMS控制软件可自动从我们的ERP系统中获取订单,并给两条产线分配生产资源和派发指令,确保发动机缸体及其部件能同时生产并同步送往装配单元进行组装。整个过程中并不会产生库存且我们的生产可根据订单变化柔性调整。此外,我们还将三坐标测量集成到系统中,使产品溯源变得更为便捷,产品质量也能得到保障,” 瓦锡兰生产技术研发经理Tero Kujamäki进一步解说道。

“最令我们感到自豪的是系统为客户紧急订单设置的‘快车道’功能。一旦遇到突发情况——比如紧急订单,系统可以根据优先级顺序重新自动排产,相应的生产资源也被重新规划,以此可以顺利交付客户订单。MMS软件还能在不干扰实际生产的情况下对订单进行模拟,提前排查后续生产中可能遇到的瓶颈问题。” Hakala补充道。

“现在我们已集成所有的工艺流程,仅需输入原材料,系统便会自动产出合格的产品。”

在瓦锡兰可持续技术中心的另一个亮点是系统配置了用于刀具数据调度和刀具数据管理的中央刀具库(GTS)。GTS将750把刀集中管理存放,并及时根据生产计划派发及调度刀具至6台机加中心。当刀具磨损,GTS会自动将刀具送回刀具室维护。此外,GTS还能自动把对刀仪的刀具补偿值发送至机床。

“我们的刀具管理员总能提前知道哪些刀具需要维护以确保机床的持续运行。Fastems的GTS还能实现不同加工中心间的刀具共享,” Kujamäki提到,“我们可以实时监控刀具使用情况,比如我们可以提前准备可能出现瓶颈的刀具。”

瓦锡兰的售后服务24/7小时在线,他们的生产也是如此。白班主要用于物料准备和数控程序,晚班即可减少值守人员以应对夜间生产的突发状况。“我们的员工与传统机加车间的操作工不同——我们为他们提供了更专业的岗位,将精力放在生产流程的优化上面而非疲于应付各种停机故障。这也是为什么我们的员工留存率如此之高,” Hakala(瓦锡兰20多年员工)继续道:“随着团队综合实力的增强,对系统熟练程度的提高,现在我们期待这套系统为我们带来更多产能的提升!”

瓦锡兰可持续技术中心的Fastems系统

Fastems多级定制化柔性系统MLS

这套柔性系统帮助瓦锡兰上线生产了60多种不同的引擎连接杆和汽缸盖组件。生产节拍从10分钟到8小时不等。这套系统组成部分主要有:

- 5台Heller卧式加工中心

- 堆垛机

- 60个机加托盘和124个物料托盘

- 刀具自动化(包括刀具自动传送到AGV产线的龙门加工中心)

- 自动装载单元ALD

- 自动清洗,去毛刺和打标单元

- 三坐标测量单元

- 自动装配单元

AGV运输小车

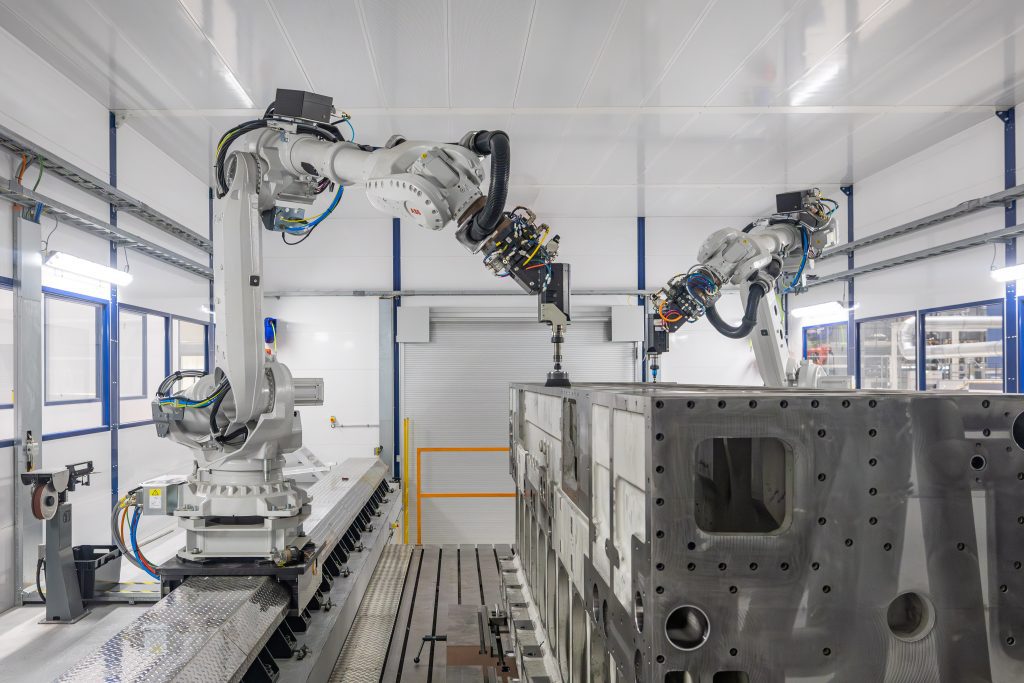

重达60吨的大型发动机缸体生产系统则利用AGV而非传统的堆垛机运输托盘,该系统的组成有:

- WaldrichSiegen 龙门加工中心

- 运输托盘的AGV小车

- 三个装载站

- 立体库

- 去毛刺单元

- 机器人装配单元

- 光学测量

- 清洗单元